Moderne und leistungsfähige Produkte werden immer komplexer und sind durch den steigenden Einsatz von konventionell schwer zerspanbaren Hochleistungswerkstoffen gekennzeichnet. Eine Herausforderung für KMU liegt darin, bei steigenden Qualitäts- und Flexibilitätsansprüchen die Produktionszeiten und die Fertigungskosten zu reduzieren. Um die technologischen und wirtschaftlichen Grenzen etablierter Fertigungsverfahren zu überwinden, werden effiziente und integrierbare alternative Verfahren gefordert, die die Konkurrenzfähigkeit der KMU in Deutschland sichern können.

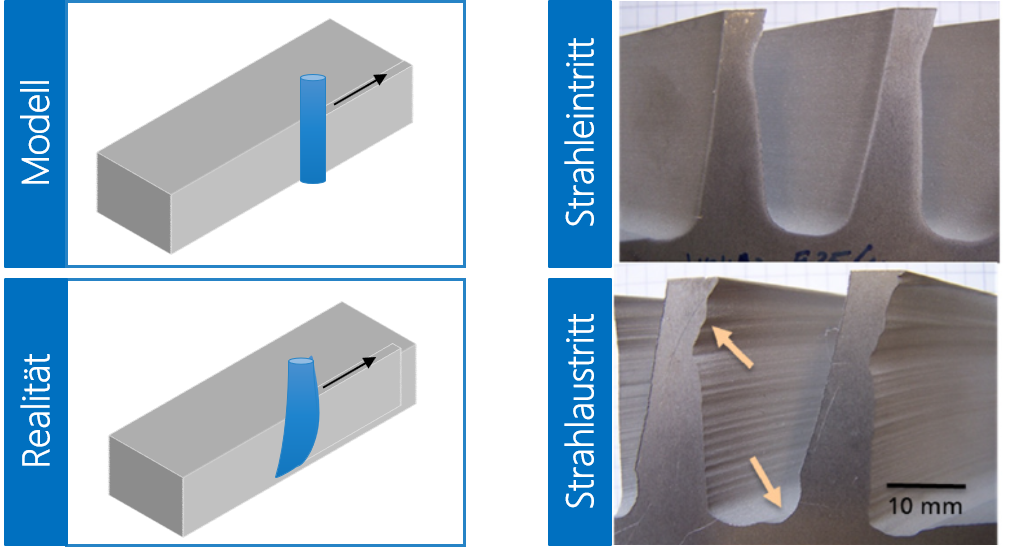

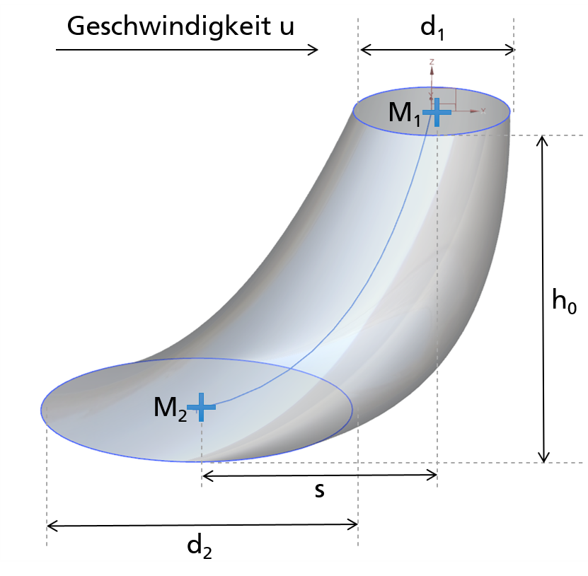

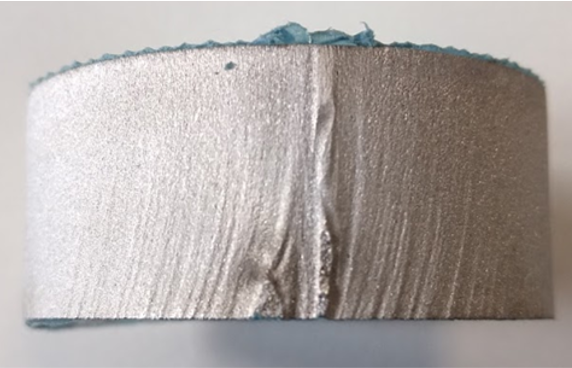

Zur Bearbeitung von schwer zerspanbaren Werkstoffen stellt das Wasserstrahlschneiden ein besonders flexibles und leistungsfähiges Werkzeug dar, mit dem nahezu alle Werkstoffe zeitsparend und ohne thermische Beeinflussung bearbeitet werden können. Vielfältige Bearbeitungsaufgaben können mit dem gleichen Werkzeug durchgeführt werden – neben dem Schneiden auch das Bohren, das definierte Abtragen, das Reinigen oder die Modifikation von Bauteiloberflächen. Während das Schneiden einfacher 2D-Geometrien bereits industriell etabliert ist, sind die Verfahrenseigenschaften auf komplexe Bearbeitungsaufgaben heute noch nicht robust übertragbar. Die jüngste Innovation der Wasserstrahltechnik, nämlich die Bereitstellung von modernen Anlagen mit 5-achsiger Werkzeugführung und Systemdrücken bis zu 6000 bar, ermöglichen jedoch den Einstieg in die effiziente Bearbeitung von komplexen 3D-Bauteilen und Freiformgeometrien. Allerdings fehlt es noch an ganzheitlichen Konzepten, die Prozess- und Systemeigenschaften bereits im Vorfeld der Fertigung zu berücksichtigen.